Retrosektor

Retrosektor O klubie

O klubie Najnowsze wydarzenia

Najnowsze wydarzenia- PON

- WT

- ŚR

- CZW

- PT

- SOB

- ND

- 1

Wydarzenia w dniu 2025-07-01

- 2

Wydarzenia w dniu 2025-07-02

- 3

Wydarzenia w dniu 2025-07-03

- 4

Wydarzenia w dniu 2025-07-04

- 5

Wydarzenia w dniu 2025-07-05

- 6

Wydarzenia w dniu 2025-07-06

- 7

Wydarzenia w dniu 2025-07-07

- 8

Wydarzenia w dniu 2025-07-08

- 9

Wydarzenia w dniu 2025-07-09

- 10

Wydarzenia w dniu 2025-07-10

- 11

Wydarzenia w dniu 2025-07-11

- 12

Wydarzenia w dniu 2025-07-12

- 13

Wydarzenia w dniu 2025-07-13

- 14

Wydarzenia w dniu 2025-07-14

- 15

Wydarzenia w dniu 2025-07-15

- 16

Wydarzenia w dniu 2025-07-16

- 17

Wydarzenia w dniu 2025-07-17

- 18

Wydarzenia w dniu 2025-07-18

- 19

Wydarzenia w dniu 2025-07-19

- 20

Wydarzenia w dniu 2025-07-20

- 21

Wydarzenia w dniu 2025-07-21

- 22

Wydarzenia w dniu 2025-07-22

- 23

Wydarzenia w dniu 2025-07-23

- 24

Wydarzenia w dniu 2025-07-24

- 25

Wydarzenia w dniu 2025-07-25

- 26

Międzynarodowy Festiwal Historyczny Panningen

Międzynarodowy Festiwal Historyczny Panningen

- 27

Międzynarodowy Festiwal Historyczny Panningen

Urodziny Silnika Międzynarodowy Festiwal Historyczny Panningen

- 28

Wydarzenia w dniu 2025-07-28

- 29

Wydarzenia w dniu 2025-07-29

- 30

Wydarzenia w dniu 2025-07-30

- 31

Wydarzenia w dniu 2025-07-31

Artykuły

Artykuły

Historia trzypunktowego układu zawieszania

Historia trzypunktowego układu zawieszania

Dodano dnia: 26/03/2019

Prawie od samego początku konstruktorzy traktorów rolniczych borykali się z problemem efektywnego podczepiania narzędzi roboczych. Już w XIX wieku wiadomo było, iż zaprzęg koński ma ograniczone możliwości zwiększenia siły uciągu. Problem tkwił w tym, że przy wielokonnym zaprzęgu, łączna siła zwierząt jest mniejsza, niż każdego oddzielnie. Doświadczenia pokazały, że dwójka miała o 10% mniejszą siłę uciągu, czwórka koni o 23%, a 6 konny zaprzęg aż o 62%. Łączenie koni w zaprzęgi wydawało się zatem niecelowe.

Dopiero w drugiej połowie XIX wieku w czasach upowszechniania się lokomobil możliwe stało się urealnienie marzeń zaprzęgnięcia siły mechanicznej do prac polowych.

Jednym z pierwszych pomysłów na wykorzystanie maszyny parowej wprost do ciągnięcia maszyn uprawowych, był w 1850 projekt Bydella. Lokomotywę drogową wyposażono w przekładnię zwiększająca moment obrotowy i redukująca prędkość. Jednakże, mimo zwiększenia średnicy kół do 7 i 8 stóp (przód: 213cm, tył: 366cm), maszyna była tak ciężka, że koła grzęzły w roli i nie była ona w stanie swobodnie się poruszać. Również późniejsze zainstalowanie półgąsienic na kołach napędowych nie dało zadowalającego rezultatu.

W tym samym roku James Uscher z Edynburga przedstawił projekt „obrotowego kultywatora” zawieszanego na tylnej części lokomobili. Był to mniej więcej wał uprawowy zaopatrzony w żelazne kroje, które przy ruchu maszyny miały zagłębiać się i podrywać glebę. Zakładano dużą prędkość lokomobili rzędu 27,45-30,5 km/h, przy czym obroty wału miałaby wynosić 30-40 na minutę. W praktyce i ten drugi system nie sprawdził się.

Anglicy – Fowler i Willoughby doszli do wniosku, że lokomobila jest za ciężką maszyną do poruszania się po polu i w żaden sposób nie ma możliwości obniżenia jej masy. Dlatego udoskonalili oni system orki parowej polegający na przeciąganiu maszyny po polu liną. Nie mniej jednak w przeciwieństwie do Europy, w USA rozwijano konstrukcje lokomobil samobieżnych ciągnących maszynę. Większość tych maszyn była zaczepiana i stanowiła dość długie i wydajne zestawy.

Pierwsze traktory

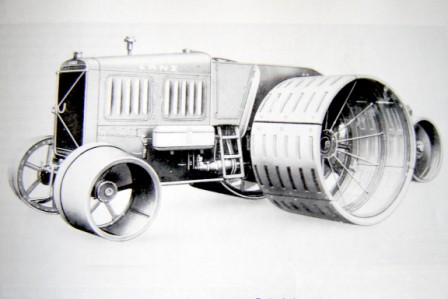

Wraz z pojawieniem się pierwszych traktorów z silnikami spalinowymi można zauważyć próby podwieszania maszyn na ciągniku. Pozwalała na to zupełnie inna konstrukcja ciągnika w stosunku do ciężkiej lokomobili parowej. Jednym z ciekawszych przykładów wczesnego zastosowania hydraulicznego podnośnika był traktor Lanz z 1912 roku. Była to jeszcze dość ciężka maszyna o wadze prawie 5 ton, choć zastosowany benzynowy silnik osiągał też niemałą moc jak na ówczesne czasy 80 KM. Natomiast największą nowinką techniczną była możliwość zamontowania z tyłu ciągnika wałów doprawiających glebę unoszonych do transportu hydraulicznymi siłownikami. Produkcję tego nowatorskiego traktora przerwał wybuch wojny.

Ciągnik Lanz z 1912 roku wyposażony w hydrauliczny podnośnik.

Lekkie konstrukcje

Tuż po wojnie przyszedł czas na lżejsze konstrukcje ciągników rolniczych. Koncepcja wielkich , opartych na ramie nośnej traktorów odeszła do lamusa jako zbyt kosztowna. W latach dwudziestych powstało już szereg specjalistycznych ciągników, przeznaczonych do ściśle określonego typu prac. Na przykład firma Allis Chalmers w USA zapoczątkowała produkcje lekkich ciągówek dwukołowych, w których doczepione narzędzie wraz z wózkiem stanowiło jakby tylną oś ciągnika. Był to swego rodzaju lekki nośnik narzędzi przypominający swoja koncepcja współczesny nam ciągnik ogrodniczy. Traktor Allis Chalmers oferowany był wraz z zestawem narządzi. Inną koncepcje ciągnika do prac międzyrzędowych wprowadził International Harvester wypuszczając w 1924 roku pierwszego Farmalla z ramą nośną posiadającą szereg otworów montażowych do mocowania narzędzi między osiami ciągnika.

Farmall IH z charakterystyczną ramą do podwieszania narzędzi.

Rama stanowiła jednocześnie cześć nośną dla zespołu silnika i przedniej osi. Takie rozwiązanie miało swoje zalety, gdyż pozwalało na stałe obserwowanie i sterowanie częściami roboczymi narzędzia bez potrzeby niewygodnego obracania się traktorzysty w na tył ciągnika. Umożliwiało to precyzyjniejszą pracę w międzyrzędziach, a dodatkowo ciągnik mógł wykonywać dwa zabiegi podczas jednego przejazdu (narzędzia z przodu między osiami i z tyłu traktora), co dawało zmniejszenie kosztów i zwiększenie wydajności. Zawieszone w ten sposób wszelkiego rodzaju obsypniki, pielniki, podcinacze, kultywatory opuszczane były mechanicznie za pomocą systemu dźwigni z zapadką.

Długowieczna koncepcja podwieszania narzędzi po środku ciągnika była stosowana jeszcze w latach sześćdziesiątych. Na zdjęciu lekki Farmall z opielaczem. Proszę zwrócić uwagę na specjalny punkt mocowania w obudowie sprzęgła.

Małej mocy, proste traktory z lat dwudziestych, jak na przykład Fendt Dieselross o mocy 8 KM, sprzęgano po małych przeróbkach dyszla wprost do wszelkiego rodzaju konnych maszyn. Problemy długości i ciężaru narzędzia rolniczego raczej nie stanowiły tu problemu. Podstawowym zadaniem tego typu ciągników było wprost zastąpienie zaprzęgu konnego. Zresztą sama nazwa „Dieselross” oznacza mniej więcej „konia wysokoprężnego”.

Jak skrócić pług?

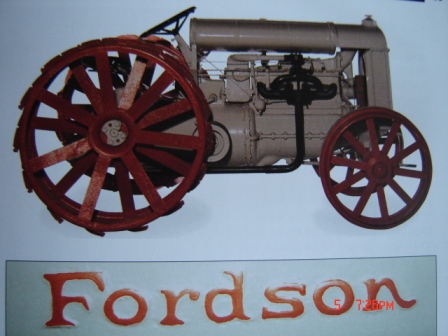

Rewolucja w produkcji popularnych ciągników przyszła wraz z wprowadzeniem na rynek pierwszych ciągników Fordson F. Henry Ford, specjalista od masowej i taniej produkcji wprowadził swoje doświadczenia w popularnej motoryzacji do przemysłu ciągnikowego. Wkrótce Fordson stały się jednymi z najczęściej kupowanych ciągników na świecie.

Rolniczy Ford T – ciągnik Fordson F z 1917 roku.

I tu trafiamy na syna irlandzkiego farmera – Harrego Fergusona. Tuż po wojnie ministerstwo rolnictwa Irlandii wysuwa pomysł przeprowadzenia badań i prac nad lepszym przystosowaniem dostępnych w tym kraju ciągników rolniczych do podstawowych prac uprawowych. Narzędzia doczepiane, były zbyt długie i trudne do nawracania ciągnikiem na mniejszych parcelach. Do tego dochodził nierzadko zbyt duży ciężar maszyny, który wydatnie zmniejszał efektywne wykorzystanie mocy ciągnika. Chodziło przede wszystkim o pługi. Ferguson zmienił koncepcję pługa od podstaw, postanowił odchudzić go i zawiesić na ciągniku. Odrzucona została rama, koła podporowe i zaczep. Okazało się ,że tak zmieniony pług ma dwukrotnie mniejszy ciężar i jest bardzo krótki. Ciągnikiem na którym Ferguson chciał zawiesić ów pług był właśnie Fordson F. I tu zaczęły się problemy jak to zrobić? Ciągnik Forda był bardzo lekki, istniało niebezpieczeństwo przeciążenia tyłu traktora i niebezpieczne podniesienie przodu. Drugim problemem było utrzymywanie żądanej głębokości pracy pługa bez użycia kół głębokości, z którego zrezygnowano z powodu właśnie dodatkowego ciężaru. Trzecim problemem z jakim należało się zmierzyć było wypoziomowanie pługa podczas pracy.

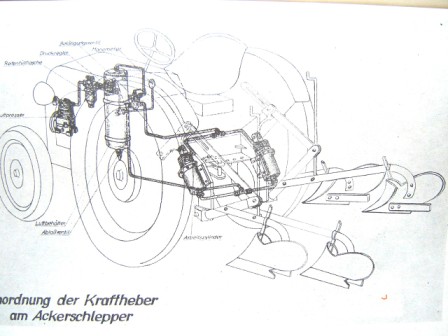

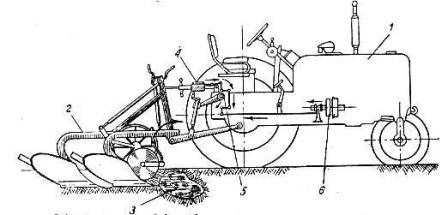

Efektem wielu prób był pierwszy na świecie trzy punktowy układ podnoszenia. Ferguson rozwinął system wydźwigu hydraulicznego w którym nadbudowany pług był zawieszany na dwóch dolnych i trzecim górnym punkcie – łączniku, którego długość można było regulować, tworząc wraz z ramionami podnośnika coś w rodzaju równoległoboku. Głębokość pracy narzędzia regulowała siła (siłowa) powstającą na sprężynie w łączniku, która uginając się przestawiała zawór regulujący wysokość podniesienia ramienia podnośnika.

Pierwsze ciągniki

W 1933 roku wyniki badań nad tym układem zostały szeroko zaprezentowane, wzbudzając ogromne zainteresowanie. Ciągnik pracując z narzędziami zawieszanymi w takich samych warunkach zużywa o blisko 10-15% mniej paliwa. Konsekwentnie Ferguson zaprojektował cały system narzędzi współpracujących z tym rodzajem sprzęgania. W 1936 roku przedstawiono pierwszy seryjnie produkowany ciągnik Fergusona – produkowany wspólnie z firmą David Brown.

Pierwszy seryjnie produkowany ciągnik z trzypunktowym podnośnikiem Ferguson-DB z 1936 roku.

W 1939 roku Ford wypuszcza swój ciągnik 9N z układem podnoszenia będącym kombinacją systemu Fergusona. Po II Wojnie Światowej pierwszymi ciągnikami z trzy punktowym układem podnoszenia jakim zetknęli się nasi traktorzyści były właśnie Ford Ferguson 2N.

Ford Ferguson 2N, proszę zwrócić uwagę na lekką konstrukcję pługa.

Do lat pięćdziesiątych

Jednak do lat pięćdziesiątych nie istniała na świecie jakakolwiek normalizacja sprzęgania narzędzi zawieszanych. Każdy producent promował swoje rozwiązania. Można było wyróżnić grupy podnośników o napędzie:

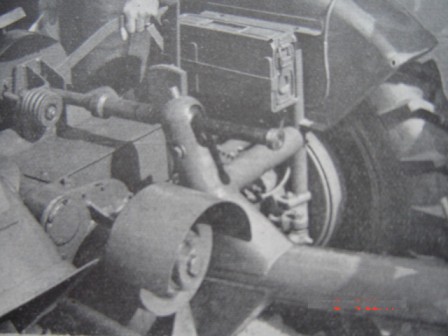

-mechanicznym – gdzie ramie podnośnika było podnoszone przy pomocy napędzanej długiej gwintowanej śruby;

Mechaniczny układ śrubowy podnośnika.

-pneumatycznym – tu role wydźwigu spełniały jeden lub dwa siłowniki pneumatyczne. Takie rozwiązanie zastosował miedzy innymi Mercedes Benz w ciągnikach Unimog.

Skomplikowany pneumatyczny układ podnoszenia. Układ dwóch pługów dwustronnych pracuje na sztywno, wypoziomowanie pługa odbywa się przy pomocy dodatkowej korby.

Siłownik pneumatyczny zastosowany w Unimogu.

-ręczne – przy pomocy prostego systemu dźwigni z blokadą zapadkową – stosowane tylko w traktoracho małej mocy.

-hydraulicznym – z prostym siłownikiem jednostronnego działania do podnoszenia, „blokady stop” i swobodnego opadania. Tu w przeciwieństwie do skomplikowanego siłowego systemu regulacji głębokości pracy Fergusona – regulacja głębokości orki opiera się na swobodnym prowadzeniu koła kopiującego i jednocześnie ustalającego głębokość roboczą, tak jak to miało miejsce w narzędziach doczepianych. Później ten system przyjął się również w Polsce i wielu krajach europy wschodniej. Pierwszym ciągnikiem w krajach bloku wschodniego w , którym zastosowano ten typ podnośnika był Zetor 25.

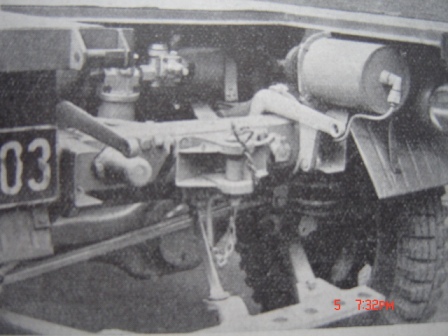

Swobodny układ zawieszenia ciągnika Zetor 25K.

Co lepsze?

Porównując obydwa systemy Fergusona „siłowy” z regulacja kopiującą nie można jednoznacznie stwierdzić, który jest lepszy. Wygodna siłowa regulacja umożliwia najlepsze wykorzystanie siły uciągu ciągnika, jednakże zapewnia ona jednolitą głębokość orki tylko w korzystnych warunkach na polach płaskich i przy nieznacznych zmianach oporów narzędzia. Jedna z wad tego systemu polega na tym ,że przy zmianie oporu nie następuje od razu zmiana w nastawieniu narzędzia. Na przykład pole faliste będzie spulchniane głębiej od strony wejścia narzędzia, a płycej od strony wyjścia jeśli kierowca nie zmieni w tym czasie nastawienia narzędzia. Dlatego tez istnieje potrzeba stałego ręcznego ustawiania położenia dźwigni sterującej zaworem regulacyjnym oporu podnośnika. W celu zapewnienia jednakowej głębokości pracy. Omawiane różnice głębokości są mniej wyraźne gdy ciągnik porusza się z mniejszą prędkością, a wyraźniejsze przy większej prędkości. Problemy te zostały rozwiązane dopiero wraz z wprowadzeniem pierwszych elektrohydraulicznych systemów regulacji orki EHR.

Znacznie lepiej w tych warunkach pracuje system z regulacja kopiującą, jednakże i to rozwiązanie posiada wady. Mianowicie niepełne dociążenie tylnych kół i nierówne zapadanie się koła kopiującego w przypadku poruszania się narzędzia po polu o nierówno spulchnionej ziemi. Dlatego też od lat sześćdziesiątych ciągniki rolnicze zaczęto wyposażać w układy regulacji posiadające cechy jednego i drugiego systemu.

Rafał Mazur