Retrosektor

Retrosektor O klubie

O klubie Najnowsze wydarzenia

Najnowsze wydarzenia- PON

- WT

- ŚR

- CZW

- PT

- SOB

- ND

- 1

Wydarzenia w dniu 2025-07-01

- 2

Wydarzenia w dniu 2025-07-02

- 3

Wydarzenia w dniu 2025-07-03

- 4

Wydarzenia w dniu 2025-07-04

- 5

Wydarzenia w dniu 2025-07-05

- 6

Wydarzenia w dniu 2025-07-06

- 7

Wydarzenia w dniu 2025-07-07

- 8

Wydarzenia w dniu 2025-07-08

- 9

Wydarzenia w dniu 2025-07-09

- 10

Wydarzenia w dniu 2025-07-10

- 11

Wydarzenia w dniu 2025-07-11

- 12

Wydarzenia w dniu 2025-07-12

- 13

Wydarzenia w dniu 2025-07-13

- 14

Wydarzenia w dniu 2025-07-14

- 15

Wydarzenia w dniu 2025-07-15

- 16

Wydarzenia w dniu 2025-07-16

- 17

Wydarzenia w dniu 2025-07-17

- 18

Wydarzenia w dniu 2025-07-18

- 19

Wydarzenia w dniu 2025-07-19

- 20

Wydarzenia w dniu 2025-07-20

- 21

Wydarzenia w dniu 2025-07-21

- 22

Wydarzenia w dniu 2025-07-22

- 23

Wydarzenia w dniu 2025-07-23

- 24

Wydarzenia w dniu 2025-07-24

- 25

Wydarzenia w dniu 2025-07-25

- 26

Wydarzenia w dniu 2025-07-26

- 27

Wydarzenia w dniu 2025-07-27

- 28

Wydarzenia w dniu 2025-07-28

- 29

Wydarzenia w dniu 2025-07-29

- 30

Wydarzenia w dniu 2025-07-30

- 31

Wydarzenia w dniu 2025-07-31

Artykuły

Artykuły

Zmiany w Ursusie C-325

Zmiany w Ursusie C-325

Dodano dnia: 22/08/2019

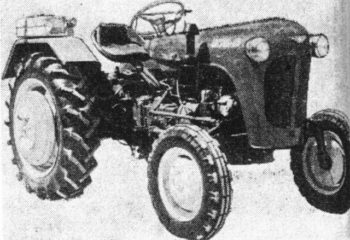

Konstrukcja ciągnika C-325 powstawała w latach 1957-1959. Pogląd konstruktorów i użytkowników na szereg zasadniczych założeń był wystarczająco określony, aby pierwsze prototypy, a następnie seria próbna wykazały się właściwymi dla tego typu ciągnika wskaźnikami eksploatacyjnymi. Na podstawie wielostronnie prowadzonych badań ciągnik ten uznano za udany i zatwierdzono do produkcji seryjnej, która w pierwszym roku (1960) przekroczyła liczbę 6400 sztuk. Okres od rozpoczęcia prac do rozwinięcia seryjnej produkcji był tu bardzo krótki, nie spotykany nawet w zagranicznych wytwórniach o bogatej tradycji w konstrukcji ciągników.

Ciągnik C-325 (widok z siedziska kierowcy)

Krótki okres projektowania i rozpoczęcia produkcji nowego ciągnika można by uznać za sukces, gdyby nie fakt, że pominięto badania u użytkowników dla naszych warunków przeciętnych.

Porównajmy warunki, w jakich były prowadzone badania prototypów i serii próbnej z warunkami, w jakich znalazły się tysiące ciągników produkcji seryjnej.

Bezpośrednim użytkownikiem ciągników prototypowych były ośrodki badawcze, a serii prototypowej – wytypowane przez Ministerstwo Rolnictwa ośrodki badawcze, PGR i rolnicy indywidualni. Ciągniki te były obsługiwane przez traktorzystów wykwalifikowanych i doświadczonych, którzy prowadzili bardzo szczegółowy opis prac i obserwacji ciągnika (biuro konstrukcyjne ZM „Ursus” z niektórymi z nich nadal współpracuje). Natomiast ciągniki seryjne trafiały w większości do rąk traktorzystów bez doświadczenia, często wprost po ukończeniu przez nich trzymiesięcznych kursów.

Około 10 tys. nowych Ursusów pracuje już na naszej wsi. Na ogół mało doświadczeni traktorzyści z kółek rolniczych nie zawsze potrafili sobie dać radę z tym nowoczesnym ciągnikiem.

Przeglądy okresowe tych ciągników były wykonywane przez ekipy złożone z pracowników IMER i ZM „Ursus”, również stojące na właściwym poziomie technicznym, dysponujące kompletnym sprzętem „rewizyjnym” i znające doskonale ciągnik. Jedna ekipa przypadała na 10 ciągników. Natomiast mechanicy gwarancyjni POM obsługują samodzielnie po około 20 ciągników, przy czym znajomość konstrukcji i budowy Ursusa C-325 jest u nich po dzień dzisiejszy niedostateczna. Nie bez znaczenia jest tu również fakt większego zdyscyplinowania pracowników IMER i ZM „Ursus” w stosunku do pracowników POM, oraz większa łatwość skontrolowania ich pracy.

Zaplecze techniczne, łącznie z częściami zamiennymi, było dużo bogatsze dla niewielkiej ilości ciągników prototypowych. Natomiast w roku 1960 dla ciągników z produkcji seryjnej nie było prawie części zamiennych.

Z porównania tych warunków wynika już jasno, że w okresie prób prototypów nie ujawniło się wiele mankamentów, które eliminowała troskliwsza obsługa, lub przeprowadzony w porę zabieg regulacyjny czy konserwacyjny, a więc nie ujawniły się usterki dotyczące trwałości części. Oczywiście nie stanowi to przyczyny 100% zgłaszanych bardzo licznie pod adresem zakładu reklamacji, ale zaostrza obraz, ponieważ część usterek jest wyżej podanymi przyczynami wywołana, część zaś usterek jest tymi przyczynami przyspieszona. Inne usterki nie wykryte na czas powodują powstawanie usterek wtórnych, które przy właściwej eksploatacji nie miałyby miejsca.

Ulepszanie i modernizacja ciągnika musi iść więc przede wszystkim w kierunku zwiększenia trwałości i niezawodności zespołów i części, które były przyczyną reklamacji ciągników w minionym roku. Zwiększenie trwałości musi być dostosowane do realnych warunków eksploatacyjnych, jakie w tej chwili panują na wsi polskiej.

W artykule omówiono usterki, przyczyny ich powstawania oraz zmiany, jakie wprowadzono względnie wprowadzi się w celu ich eliminowania.

Silnik

Wieniec koła zamachowego. Użytkownicy nie zgłaszali usterek w zespole koła zamachowego, jednak w czasie przeglądów okresowych ekipy techniczne ZM „Ursus” zaobserwowały nadmierne zużywanie się zębów wieńca. Zjawisko to występuje na przykład wówczas, gdy traktorzysta w czasie jazdy lub na postoju z pracującym silnikiem chce użyć sygnału i zamiast włączyć przycisk sygnału, omyłkowo naciska na włącznik rozrusznika. Także zdarza się, że traktorzysta włącza rozrusznik, a silnik nie zostaje uruchomiony. Koło zamachowe jednak zostało wprawione w ruch i obraca się jeszcze, gdy kierowca powtórnie uruchamia rozrusznik. W tym przypadku trzeba zaczekać około 1 minuty przed ponownym użyciem rozrusznika.

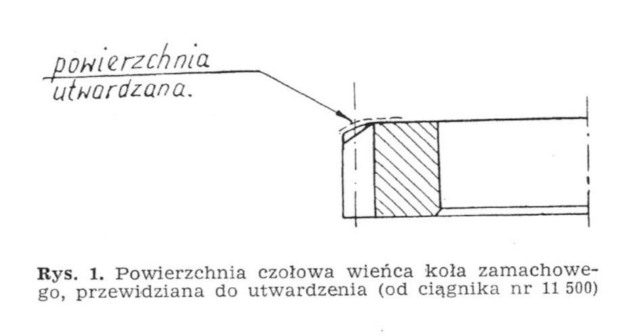

Aby zapobiec podobnym wypadkom poczynając od ciągnika nr 9600 przycisk rozrusznika zostanie przeniesiony w miejsce trudniej dostępne. Ponadto wprowadzi się operację technologiczną utwardzania powierzchni czołowej wieńca, zaczynając od ciągnika nr 11500. Zabieg ten uodporni fragment zębów narażony na największe zniszczenie.

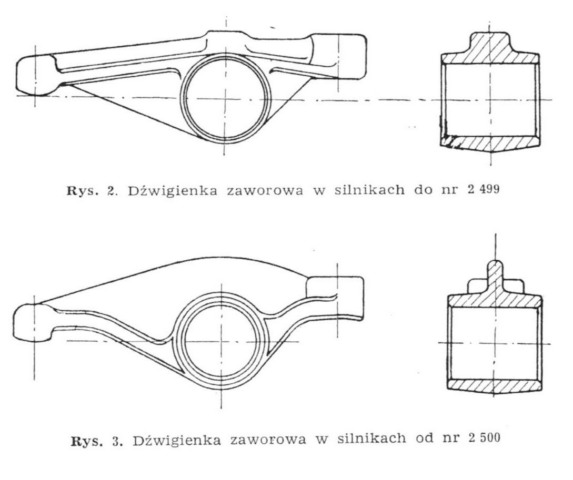

Dźwignia zaworowa. Pękanie dźwigienek spowodowane było wadami wykonawczymi, chociaż przyczynił się do tego również niewłaściwy sposób ustawienia luzów zaworowych. Przy skasowaniu luzu albo przy niewłaściwym wyregulowaniu tak, że zawór nawet w górnym położeniu nie będzie zamknięty, może nastąpić uderzenie tłoka w zawór, co doprowadza często do pęknięcia dźwigienki, bądź do zgięcia laski popychacza.

Regulację zaworów powinien przeprowadzić traktorzysta w czasie zmiany oleju silnikowego lub w wypadku pojawienia się nienormalnych stuków w zaworach oraz po każdym zdjęciu głowicy silnika. Przed sprawdzeniem luzów zaworowych trzeba zdjąć pokrywę głowicy i upewnić się, naciskając ręką na dźwignię zaworów, czy zawory nie zakleszczają się w prowadnicach. Do sprawdzenia trzeba ustawić zawory poszczególnych cylindrów kolejno w położeniu zamkniętym (tłok w górnym martwym punkcie przed suwem pracy). Jeżeli dźwignie zaworów danego cylindra są dociśnięte do trzonów zaworów, trzeba zwolnić nacisk dźwigni, obracając wał korbowy korbą rozruchową. Luzy zaworowe sprawdza się szczelinomierzem. Wielkość luzu wszystkich zaworów powinna wynosić 0,2mm (takiej grubości szczelinomierze znajdują się w wyposażeniu ciągnika). Jeżeli luz zaworowy jest właściwy, szczelinomierz powinien się przesuwać prawie swobodnie, lecz luzu między końcówką dźwigni zaworu i trzonem zaworu. Jeżeli luz jest za duży lub za mały, trzeba go wyregulować. W tym celu odbezpiecza się przeciwnakrętkę i za pomocą wkrętaka wkręca lub wykręca śrubę nastawczą, aby powstała szczelina grubości szczelinomierza. Po zakończeniu regulacji trzeba silnie dokręcić przeciwnakrętkę.

W wypadku pękania dźwigienek zaworowych stwierdzono także zawalcowanie w miejscach pęknięcia, co wskazuje na błędy wykonawcze. W związku z tym zwrócono uwagę na przestrzeganie dyscypliny technologicznej, oraz zaostrzono odbiór. Równocześnie aby usunąć możliwość występowania usterki zmieniono konstrukcję dźwigienki od silnika nr 2500.

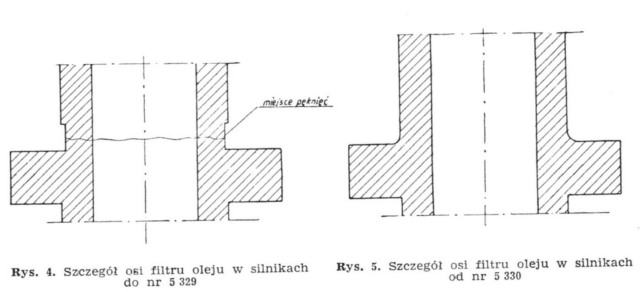

Oś filtra oleju. Notowano sporadyczne przypadki pękania osi wirnika. Stwierdzono, że bezpośrednią przyczyną wywołującą tę usterkę jest niewłaściwy sposób montażu filtru odśrodkowego po okresowym czyszczeniu. Można także spowodować ten przypadek nawet bez całkowitego demontażu filtru; wystarczy nieostrożne poruszenie osi, aby pracowała ona w warunkach niezgodnych z założeniami konstrukcyjnymi.

Wirnik filtru może być montowany jedynie według rysunków montażowych, ponieważ jest wyważony. W przeciwnym przypadku oś masy wirnika zostanie przesunięta z osi obrotów, a przy 5000 obr./min. siły odśrodkowe są w stanie spowodować pęknięcie osi.

Stwierdzono także, że w jakości wykonania osi wirnika tkwi przyczyna pośrednia, ułatwiająca powstawanie uszkodzenia. Pęknięcia występowały w miejscu przejścia średnicy mniejszej na większą. Nie dotrzymanie wymiarów wgłębienia lub niewielkie przesunięcie średnicy z osi osłabiało ściankę. Poza tym hartowanie indukcyjne w wypadkach pęknięć okazywało się za głębokie, wskutek czego rdzeń osi wirnika był nie dość wytrzymały na uderzenia dynamiczne.

W celu usunięcia możliwości wpływu uchybień wykonawczych na powstawanie awarii zastąpiono od silnika nr 5330 podtoczenie łagodnym przejściem za pomocą promienia, co wzmocniło narażony na pęknięcie przekrój.

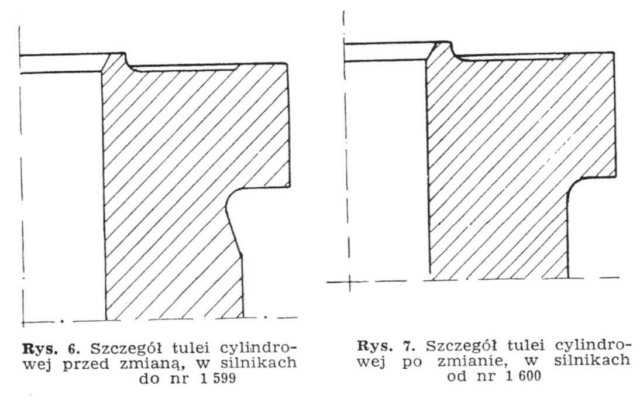

Tuleje cylindrowe. W pierwszych seriach ciągników notowane były wypadki urywania się kołnierzy tulei cylindrowych. Spowodowane to było działaniem karbu, powstałego na skutek podcięcia rowkiem technologicznym. Usterkę tę usunięto w silnikach od nr 1600, dając zamiast wcięcia przejście promieniem.

Zawór ssący i wydechowy. Stwierdzono sporadyczne wypadki urywania się zaworów. Przyczyny urywania tkwiły w wadach materiałowych i wykonawczych. Zaostrzone warunki odbiorcze zaworów zlikwidowały uszkodzenie.

Przepalanie się uszczelki pod głowicą. Zmieniono konstrukcję uszczelki, co wyeliminowało usterkę. Zmiana polega na wprowadzeniu zbrojenia otworów, zmianie grubości uszczelki oraz ograniczeniu różnicy grubości azbestu przy otworach. Zmiany wprowadzono od silnika nr 3000.

Osprzęt silnika

Wskaźniki temperatury wody i ciśnienia oleju. Wskaźniki ulegały częstym uszkodzeniom ze względu na ich delikatną budowę i małą odporność na wpływy atmosferyczne. Trudne warunki eksploatacji ciągnika wykazały, że bazowanie na wskaźnikach elektrycznych jest niewłaściwe. W związku z tym w najbliższym czasie zastosowane zostaną wskaźniki, oparte na zasadzie manometrycznej (przekazywanie ciśnienia), które są bardziej odporne na drgania i wpływy atmosferyczne.

Pompa paliwowa. W pompie paliwowej obserwowano pękanie sprężyn. Zakład produkujący pompy od stycznia br. wprowadził zmiany konstrukcyjne sprężyn, które zapobiegną pękaniu.

Przewody wysokiego ciśnienia. W pierwszej fazie produkcji obserwowano nagminne pękanie przewodów wysokiego ciśnienia. Przyczyną pękania był niewłaściwy proces technologiczny, nieuwzględniający normalizacji po spęczaniu. Zmiany w procesie technologicznym (wprowadzenie normalizowania końcówek od silnika nr 2200) radykalnie wyeliminowały uszkodzenie.

Osprzęt elektryczny

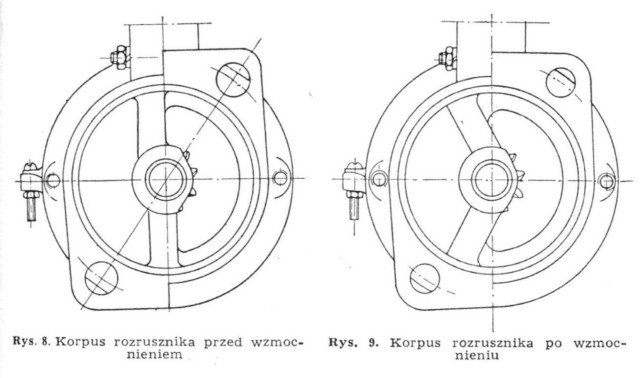

Rozrusznik. W rozrusznikach występowało pękanie wysięgnika korpusu podtrzymującego oś rozrusznika i przebicia międzyzwojowe w uzwojeniu. W pierwszym wypadku stwierdzono, że przyczyna tkwi w niewłaściwym położeniu koła zębatego rozrusznika względem wieńca koła zamachowego, także na skutek przylegania korpusu rozrusznika do silnika. Ta przyczyna została usunięta, oprócz tego wzmocniono wysięgnik korpusu przez zastosowanie wyższej jakości żeliwa oraz zmniejszenie części otwartej rozrusznika.

Przebicia międzyzwojowe usunięte zostały przez podwójne lakierowanie przewodów lakierami izolacyjnymi, a w przyszłości będą jeszcze dodatkowo uniemożliwione przez stosowanie specjalnego lakieru wyższej jakości.

Prądnice. W prądnicach występowały przebicia międzyzwojowe. Zastosowano podwójne lakierowanie, podobnie jak w rozrusznikach.

Regulator napięcia. Uszkadzanie regulatorów napięcia spowodowane było najczęściej wgnieceniem pokrywy zewnętrznej, co powodowało zwarcia. Przyczyn wgnieceń trzeba szukać w nieumiejętnej obsłudze ciągnika. Ażeby zapobiec uszkodzeniom od ciągnika nr 6000 wprowadzone zostały pokrywy wzmocnione.

Akumulatory. Od sprawności akumulatora zależy szybki rozruch silnika, działanie sygnalizacji i oświetlenia ciągnika. Obsługa akumulatora polega na utrzymaniu go w czystości i uzupełnianiu elektrolitu. Naczynie akumulatora powinno być zawsze suche i czyste, ponieważ olej niszczy ebonitową skrzynkę, a elektrolit i jego pary niszczą metalowe części. Parowanie elektrolitu powoduje tworzenie się białego osadu na zaciskach i zielonego na końcówkach przewodów miedzianych. Osad niszczy zaciski i końcówki, pogarsza styk i sprzyja niepożądanemu upływowi prądu z akumulatora. Osad ten trzeba usunąć szczotką drucianą, a następnie starannie umyć zaciski i końcówkę pędzelkiem lub szmatką zwilżoną wodnym roztworem amoniaku lub sody. Po opłukaniu akumulatora z zewnątrz wodą, trzeba go osuszyć. Przy czyszczeniu trzeba również oczyścić otworki w korkach ogniw akumulatora. Po zaciśnięciu przewodów na zaciskach akumulatora trzeba je powlec cienką warstwą wazeliny technicznej.

Podczas ładowania akumulatorów woda destylowana wyparowuje, wskutek czego poziom elektrolitu obniża się. Poziom ten trzeba stale utrzymywać na wysokości 10-15 milimetrów nad górnymi krawędziami płyt. Co tydzień trzeba sprawdzać poziom elektrolitu, a jeżeli jest za niski, dolać destylowanej wody. Dolewa się tylko wody, bo kwas siarkowy nie paruje. Nie wolno dolewać wody z wodociągu lub ze studni. Wodę destylowaną trzeba wlewać przez czysty lejek, a jej zapas przechowywać w czystym zamkniętym naczyniu szklanym. Jeżeli w okresie mrozów ciągnik garażuje na podwórzu, akumulatory trzeba wymontować i przechowywać w ciepłym pomieszczeniu a wodę destylowaną dolewać tylko bezpośrednio przed uruchomieniem silnika, albo przed ładowaniem akumulatora, w przeciwnym razie woda nie zmieszana z elektrolitem może zamarznąć.

Trzeba pamiętać, że nie wolno dopuszczać do rozładowania 12-woltowego akumulatora poniżej 10,8V. Rozładowany akumulator trzeba przekazać w ciągu 24 godzin do naładowania.

W wypadku gdy akumulator przez dłuższy okres jest nieczynny, następuje samoczynne wyładowanie. Jeżeli akumulator ma być nieużywany w ciągu dłuższego okresu czasu, trzeba go naładować, a następnie co miesiąc doładowywać. Co 3 miesiące akumulator trzeba wyładować do granicy dopuszczalnej i naładować do pełnej pojemności. Akumulator powinien być przechowywany w temperaturze pokojowej.

Stale używany akumulator trzeba przekazywać do przeglądu i ponownego naładowania również co 3 miesiące. Rozładowanego akumulatora nie wolno przechowywać w temperaturze poniżej 10°C, ponieważ elektrolit może zamarznąć i zniszczyć płyty.

Przed każdą naprawą instalacji elektrycznej dopływ prądu trzeba wyłączyć, zdejmując jeden przewód z zacisku akumulatora.

Wystrzegać się kładzenia na akumulatorze narzędzi lub przedmiotów metalowych, ażeby nie spowodować zwarcia.

Układ jezdny

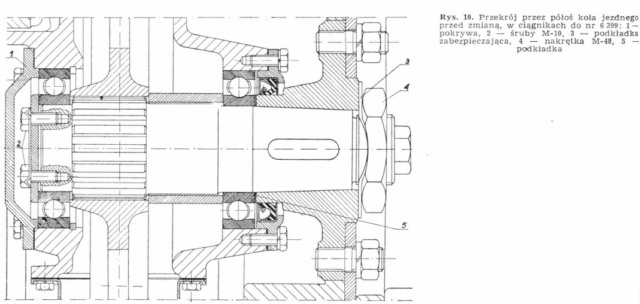

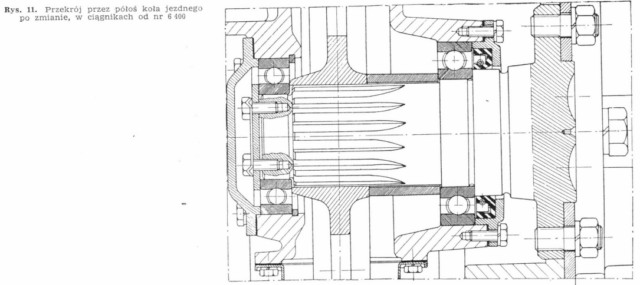

Mocowanie kół tylnych. Ażeby zmniejszyć trudności wykonawcze i montażowe zmieniono odkuwkę półosi koła jezdnego na jednolitą, eliminując tym samym usterki spowodowane samym mocowaniem na stożku i przecieki oleju. Zmiany wprowadzono od ciągnika nr 6400. Półoś koła jezdnego składała się dotychczas z piasty z wałka. Piasta osadzona była na stożku półosi, zabezpieczona przed zsunięciem nakrętką. Nakrętkę przed odkręceniem się zabezpieczono podkładką odginaną. W wersji zmodernizowanej piasta i wałek stanowią jedną całość, wykonaną jako odkuwka. Zmiana ta zwiększyła wytrzymałość połączenia, obniżyła koszty produkcji oraz zmniejszyła ilość części. Zmodernizowaną półoś wprowadzono w ciągnikach od nr 6400.

Przecieki w ciągnikach do nr 6400 mogą wystąpić na skutek zmiażdżenia podkładki, znajdującej się między pomiędzy piastą a łożyskiem. Przyczyna tego leży w wadliwym lub też niewłaściwym dociąganiu piasty na stożku wałka za pomocą nakrętki M-48.

Usunięcie luzu na stożku wymaga zachowania następujących kolejnych czynności:

– zdjąć pokrywę znajdującą się na korpusie zwolnicy od strony ciągnika (rys. 10, poz. 1)

– odkręcić 2 śruby M-10 (rys. 10, poz. 2) po uprzednim wyprostowaniu podkładki odginanej. Śruby nie wykręcać zupełnie, a tylko o 5mm

– wyprostować podkładkę zabezpieczającą nakrętkę M-48 na półosi (rys. 10, poz. 3)

– odkręcić nakrętkę M-48 (rys. 10, poz. 4)

– zdjąć koło wraz z piastą

– wyjąć podkładkę (rys. 10, poz. 5). Jeśli stwierdzi się zniszczenie podkładki trzeba ją wymienić, a nawet założyć 2 podkładki dobre)

Montaż przeprowadza się w odwrotnej kolejności.

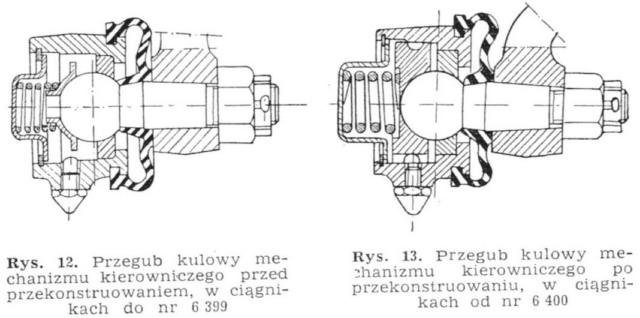

Przeguby kulowe w mechanizmie kierowniczym. Analogicznie jak w przypadku wieńca koła zamachowego i w stosunku do przegubów reklamacje zgłaszane nie były. Jednak w czasie przeglądów stwierdzono nadmierne zużywanie się części współpracujących. W szczególnie widoczny sposób niszczenie powierzchni następowało przy braku smarowania. Konieczność smarowania podkreślona jest w instrukcji obsługi.

Poza tym wadą tego zespołu był za mały docisk miseczki do kuli przegubu przez sprężynę. Sprężyna była nie dość sztywna, co było powodem nadmiernego zużycia części poruszających się względem siebie. Aby zapobiec takim przypadkom przegub został przekonstruowany. Poczynając od ciągnika nr 6400 powiększono powierzchnię styku miseczki z kulą i wzmocniono sprężynę.

Oś przednia. Usterką występującą w osi przedniej jest wyginanie się belki osi przy niewłaściwym eksploatowaniu ciągnika. Aby jednak zabezpieczyć oś przednią przed uszkodzeniami, wzmocniono drążki reakcyjne przez zwiększenie grubości blachy oraz wprowadzono zmianę materiału osi (od ciągnika nr 3000). Poza tym dodatkowo zwiększono przekrój belki osi w miejscu narażonym na największe naprężenia, tzn. w miejscu mocowania drążków reakcyjnych (od ciągnika nr 6400).

Tarcza koła przedniego. Obserwowano sporadycznie występujące wypadki pękania tarczy koła przedniego. Bliższe obserwacje wykazały, że przyczyną pękania są zbyt małe promienie zagięcia tarczy oraz działanie ostrej krawędzi piasty koła przedniego. Powiększenie promienia zagięcia w tarczy i wprowadzenie fazy na piaście wyeliminowało całkowicie niebezpieczeństwo pękania tarcz (zmiany od ciągnika nr 3600).

Celem dalszego zabezpieczenia przed ewentualnym pękaniem wprowadzi się tarczę z lepszego gatunkowo i grubszego materiału. Zmiana wejdzie do produkcji w początkach drugiego kwartału br. od ciągnika nr 9600.

Tarcza koła tylnego. W wielu wypadkach zauważono zjawisko luzowania się nakrętek mocujących tarcze koła tylnego. Nakrętki zabezpieczone były przed odkręcaniem się podkładkami sprężystymi. Okazało się, że podkładki krajowej produkcji nie odznaczają się właściwą jakością. Ażeby polepszyć sytuację, zmniejszony został skok gwintu, przez co zwiększono samohamowność połączenia a następnie zrezygnowano z podkładek sprężystych i od ciągnika nr 6000 wprowadzono przeciwnakrętki.

W niektórych ciągnikach występowało jeszcze zjawisko urywania się klocków (spawanych do obręczy), służących do mocowania tarczy. Przyczyna urywania tkwi w miejscowym przegrzaniu materiału w czasie spawania. Zaostrzono warunki odbioru obręczy, a w przyszłości przewidziane jest mocowanie tarczy nie czterema a sześcioma śrubami.

Tarcza sprzęgła. Stwierdzono wiele wypadków ścinania się nitów w tarczach sprzęgła. Powodem ścinania się nitów była niewłaściwa eksploatacja – nagłe przeciążanie sprzęgła np. w czasie młocki. Od ciągnika nr 3700 podwojono ilość nitów w tarczy sprzęgła. W przyszłości, ażeby zwiększyć pewność działania złącza, zostanie zmieniony materiał tarczy na materiał wyższej jakości i pogrubiona zostanie średnica nitów.

Sprężyny dźwigienek i pierścienie dociskowe sprzęgła. Stwierdzono pękanie sprężyn i pierścieni dociskowych. Powodem pękania sprężyn były zbyt małe promienie zagięć, spowodowane niewłaściwą technologią stosowaną przez kooperanta. Obecnie promienie te zostały powiększone i usterki tego typu się nie zdarzają. Wtórnym zjawiskiem pękania sprężyn było pękanie pierścieni wyciskowych. Następowało zluzowanie pierścienia i obijanie go o oś wałka. Ponieważ pierścień jest wykonany z żeliwa, z natury rzeczy był mało odporny na uderzenia i ulegał zniszczeniu. Ze względu na to, że wymiana sprężyn dźwigienek nie jest zbyt kłopotliwa, natomiast wymiana pierścienia wyciskowego wymaga rozmontowania sprzęgła, zdecydowano się wprowadzić pierścienie odporne na uderzenia. Powzięte kroki usuną w zupełności usterki sprzęgła (odkuwka od ciągnika nr 11500).

Układ hamulcowy. W czasie eksploatacji stwierdzono, że do zahamowania ciągnika trzeba używać dość znacznych sił nacisku na pedały hamulca. Pedały hamulca przestawione są dość znacznie w prawo, co jest niewygodne przy wyciskaniu. Poza tym dość znaczna siła potrzebna do przyłożenia na płytce pedału zmuszała traktorzystę do uchwycenia się za kierownicę i wciśnięcie się w siedzenie. Od ciągnika nr 6400 zmieniono położenie płytek w ten sposób, że ustawione są one prostopadle do nogi wyciskającego, poza tym powiększono przełożenie układu otrzymując w efekcie zmniejszenie nacisku na pedał hamulców.

Podnośnik hydrauliczny

W podnośniku hydraulicznym występowały wypadki pękania obudowy w miejscu, gdzie cylinder opierał się czołem o korpus. W ciągnikach od nr 4400 pogrubiono przednią ściankę i wzmocniono żebro, znajdujące się na czole korpusu podnośnika.

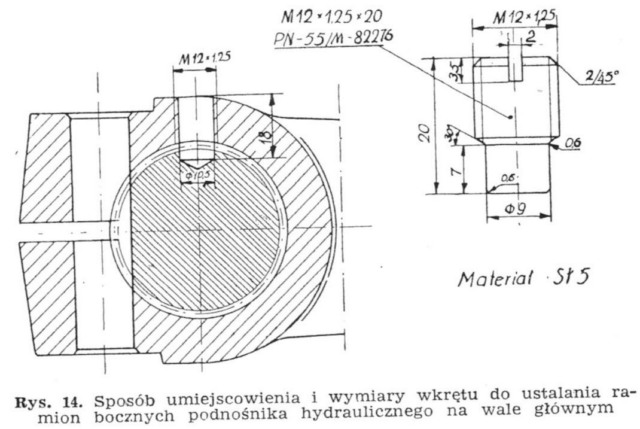

Niektórzy użytkownicy narzekali na zsuwanie się ramion bocznych podnośnika z wału głównego. Od ciągnika nr 2774 wprowadzono zmianę, polegającą na tym, że śruba zaciskająca ramię przechodzi przez specjalnie wyfrezowany kanał, znajdujący się w wale głównym. W ciągnikach z poprzednich serii usterkę tę można wyeliminować przez wkręcenie wkrętu w dźwignię, tak ażeby czop wkrętu był umiejscowiony w wale głównym. Kolejność czynności podano niżej:

– wywiercić w piaście korby, założonej na wałek, otwór o średnicy 10,5mm, wgłębiony w wałek. Głębokość otworu dla dźwigni prawej 18mm, w dźwigni lewej głębokość otworu 13mm. Otwór wykonać w połowie szerokości piasty.

– zluzować nakrętkę śruby mocującej korbę i zdjąć korbę z wałka

– usunąć zadziory na krawędziach otworu wywierconego w piaście korby i wałku

– naciąć gwint M-12X1,25 w otworze wywierconym w piaście

– założyć korbę na wałek, ściągnąć piastę przez dokręcenie nakrętki śruby mocującej, wkręcić w wykonany otwór aż do silnego oporu wkręt M-12X1,25X20 PN-55/M-82276

Zakłady Mechaniczne „Ursus” czuwają i będą czuwać nadal nad eksploatacją ciągników C-325 w terenie. Główne usterki zostały, względnie zostaną w krótkim czasie usunięte. Ale ciągnik ten, w miarę zbieranego doświadczenia, będzie nadal ulepszany i modernizowany w celu coraz lepszego dostosowania do istniejących warunków i wymogów produkcji rolnej.

Ciągnik C-325 był nowym asortymentem produkcji nie tylko dla ZM „Ursus”, ale i dla licznych kooperantów, którzy uruchamiali produkcję nowych części w masowej skali. Włożono bardzo poważny wysiłek, aby na obrabiarkach, niejednokrotnie przestarzałych, nieprzystosowanych do zaostrzonego w tolerancjach i klasach wykonania wyrobu wyprodukować części według rysunków konstrukcyjnych. W tych warunkach dotrzymanie dyscypliny technologicznej było nie lada problemem. W czasie uruchomienia produkcji należało uwzględnić uwagi technologów, które najczęściej szły w kierunku uproszczenia wykonawstwa. Były także konieczne zmiany niektórych materiałów ze względu na trudności rynkowe otrzymania przewidywanych początkowo w konstrukcji.

Zakłady Mechaniczne „Ursus” z dużym wysiłkiem prowadzą szkolenie zawodowe dla personelu obsługującego ciągniki w eksploatacji. Wdrożenie mechaników, instruktorów i traktorzystów w tajniki budowy ciągnika, jego obsługi, konserwacji, demontażu i montażu niewątpliwie poprawi sytuację.

Dane z ostatnich miesięcy pozwalają wnioskować, że najtrudniejszy okres, który może uchodzić za kryzys zaufania do ciągnika C-325, został przełamany.

Wacław Bolimowski

Gustaw Szymczyk

Mechanizacja Rolnictwa

Nr 3/1961